在一处自动化生产线上,一台倒挂式的KUKA机器人正承担着零件上下料的重要任务。在初期的调试阶段,由于A1轴的软限位参数配置不当,导致机器人在运动轨迹中不幸发生了碰撞。这一意外不仅使得A4轴的电动机遭受了损坏,连传动杆也出现了弯曲。

KUKA机器人的各个伺服电动机轴上,都配备了旋转变压器作为编码器,这些编码器的信号被传输至机器人本体下方的RDC模块。RDC的职责是将编码器输出的模拟信号转换为数字信号,再将这些数字信号传递给控制系统,由控制系统来识别并记录机器人各轴当前的确切位置。

针对此次碰撞所导致的故障,技术人员拆除了受损的库卡机器人维修A4轴电动机及其连接杆,并进行了更换。这一操作也导致了A4、A5、A6轴零点位置数据的丢失,因此,对这些轴进行零点位置的重新校准变得势在必行。KUKA专用的零点校准工具EMD发挥了关键作用,它能够对机器人A4、A5、A6轴的机械零点进行精确校准。

单轴零位校准的具体步骤如下:

技术人员通过示教器手动操控机器人,将需要校准的轴移动至预设的零点标定位置。在示教器的主菜单中,依次选择“投入运行”、“零点标定”、“EMD”、“带负载校正”、“首次零点标定”。然后,从选定的轴上取下测量筒的防护盖,将EMD设备牢固地拧接在测量筒上。接下来,将测量导线的一端连接到EMD设备上,另一端则接入KUKA机器人接线盒的X32接口。在示教器上选定需要校准的轴后,点击“零点标定”并启动机器人。随着机器人的运动,当EMD设备顺利通过测量切口的最低点时,即表明已达到零点位置,机器人会自动停止运动,控制系统会储存下这一数值,标志着单轴零点校准的顺利完成。

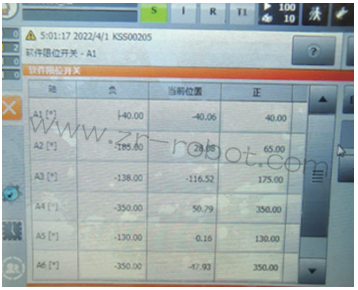

在完成A4至A6轴的零点校准后,接下来需要对机器A1轴的软限位参数进行修改。这一操作的库卡机器人维修具体步骤如下:

首先,进入专家模式。然后,在示教器的主菜单中,依次选择“投入运行”、“售后服务”、“软件限位开关”以及“修改软限位”。此外,还可以通过进入文件R1-Mada-Machine,在文本编辑器中直接进行修改。根据现场的实际应用情况,将A1轴原本的软限位参数±185°调整为±40°,以确保未来能够避免类似的碰撞事件再次发生。

值得一提的是,除了传统的校准方法外,还有基于物联网数据采集和人工智能算法的先进解决方案。这些技术能够大幅提升零点恢复的速度和效率。然而,这些先进方法可能并不适用于所有的维修环境或条件。在实际操作中,如果EMD设备不可用,可以考虑使用千分表作为替代方案。但需要注意的是,这种方法可能会增加误差和校准时间。

转载请注明:可思数据 » KUKA库卡机器人维修-碰撞零点丢失故障

免责声明:本站来源的信息均由网友自主投稿和发布、编辑整理上传,或转载于第三方平台,对此类作品本站仅提供交流平台,不为其版权负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本站联系,我们将及时更正、删除,谢谢。联系邮箱:elon368@sina.com