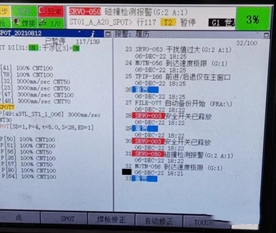

发那科机器人维修故障现象具体表现为:在机器人进行焊接作业的过程中,突然发出碰撞检测的报警信号(参见附图)。经现场仔细核查,确认机器人并未与周遭的任何设备或物体发生实质性的碰撞接触。即便在示教模式下,该报警问题依旧存在,导致机器人完全无法执行任何动作指令。

针对这一故障,初步分析可能的原因如下:

- 在对示教机器人的外部轴进行调试时,伺服焊枪的活动侧轴承发出了异常的声响。经过进一步的检查,发现活动侧的轴承已经出现了损坏和卡顿的现象,这很可能是导致机器人报警的直接原因。

- 另一方面,伺服焊枪的伺服电机连接线路可能存在松动或接触不良的问题,这同样可能引发机器人的报警反应。

为了解决这个问题,采取了以下应对发那科机器人维修措施:

- 先拆除了损坏的轴承。这发那科机器人维修过程中,使用了十字螺丝刀、活动扳手、内六角螺丝以及管钳等工具,小心翼翼地拆下了活动侧的轴承,并取出了已经损坏的部分(参见附图)。

- 对存在松动和接触不良问题的线路进行了紧固处理,以确保信号的稳定传输(参见附图)。

完成轴承的拆除和线路的紧固后,开始了新轴承的安装工作:

- 我们将全新的轴承安装到了伺服焊枪的活动侧,并进行了精密的调试。

- 同时,我们还更换了新的电极头,并对伺服焊枪的零点进行了精确的标定。

- 标定工作完成后,我们执行了更换电极的程序,以确保焊接作业能够顺利进行。

在排查故障的过程中,遵循了以下步骤:

- 先确认机器人是否与其他物体发生了碰撞。

- 检查负载设定是否正确无误。

- 接着进行过载检查,查看是否存在过载或过度的加速度附加指令。

- 还对输入电压进行了检查,确保其符合控制柜的额定电压要求。

- 连接器检查也是不可或缺的一环,我们逐一确认了从控制柜到机器人各轴电机之间的电机电缆、制动器电缆的各连接器是否松动。

- 对制动器进行了检查,确保其能够正常解除该轴的制动状态。

值得一提的是,发那科机器人配备了高灵敏度的碰撞检测功能。这一功能能够迅速探测到工具、机器人或工件之间发生的碰撞事件,并立即停止机器人的运动。然而,要使用这一功能,需要安装A05B-2600-J684软件,并进行包括负载设定、碰撞检测界面设定等在内的相应设置。

那么,如何区分发那科机器人的碰撞检测报警是由外部因素还是内部问题引起的呢?可以从以下几个方面入手:

- 先检查机器人的机械结构是否存在问题,如关节松动、连接螺栓松动等,这些问题可能导致机器人在运动过程中发生意外的碰撞。

- 检查机器人配备的碰撞检测传感器是否处于正常状态。传感器故障可能导致碰撞检测功能失效,从而无法及时停止机器人的运动。

- 还需要分析机器人操作环境的变化情况。例如,工件摆放位置的改变、工作区域的限制变化等,都可能导致机器人在运动过程中与障碍物或其他工件发生碰撞。

- 也不能忽视电气系统的问题。输入电压下降引起的扭矩不足、放大器故障、急停单元故障、电机故障以及电缆故障等,都可能成为引发碰撞检测报警的潜在原因。

- 制动器的状态同样需要仔细检查。制动器故障(如设定错误)或附加轴制动器单元的故障(在存在附加轴的情况下)也可能导致碰撞检测报警的触发。

综上所述,通过综合考虑机器人的工作环境、操作历史以及具体的报警代码等因素,可以初步判断碰撞检测报警是由外部因素还是内部问题引起的。这将为后续的故障处理和发那科机器人维修提供有力的支持。

转载请注明:可思数据 » FANUC发那科机器人维修-报警碰撞检测

免责声明:本站来源的信息均由网友自主投稿和发布、编辑整理上传,或转载于第三方平台,对此类作品本站仅提供交流平台,不为其版权负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本站联系,我们将及时更正、删除,谢谢。联系邮箱:elon368@sina.com