秒速造车,工业机器人造车全过程

对于一个汽车厂来说,它所需要的的四大工艺主要是冲压、焊接、喷涂和总装。由于冲压工艺简单,标准化程度高,一条冲压线可以多种车型,目前冲压领域也出现了独立厂家,为多个厂家提供冲压件。不过焊接、喷涂和总装生产线定制化程度极高,一条线基本上只能对应一种车型,不大可能出现独立厂家。

我们以2018年全球汽车集团排行为例,揭开全球TOP10汽车集团核心自动化生产的秘密。

Focus2Move统计出了2018年全球汽车集团销量排行榜,其中,大众汽车以1083万辆的成绩夺得冠军,而丰田汽车以累计销量1052万辆屈居第二。同样闯进“千万俱乐部”的还有雷诺日产联盟:累计销量达到1036万辆,排名第三位。

NO.1大众集团

德国制造业这种精神和作风让德国汽车工业一度称霸世界,即使日本、美国后来迎头直追,也难撼德国人作为汽车教父的尊贵地位。而德国汽车工艺的代表,首推大众。尤其在中国,大众一家独大,备受国人崇拜。下面带你走进国内上汽大众南京工厂。

上汽大众南京工厂一览

冲压线:2100顿巨大压力,无故障冲次达1分钟可冲压15次

搬运线:装箱区域长25米,采用人车分离方式

焊接线:25秒激光焊,快速,精准,高效

在整个车身车间中,国际先进的激光焊接技术被普遍采用。激光焊接可以使不同钢板之间的连接处达到了分子结合的状态。这样的焊接工艺可以将整个车身的钢性结构提高30%。

密封线:PVC密封工艺

总拼完成后,白车身将被送入油漆车间进行涂装。南京工厂油漆车间的主要工艺过程由预处理电泳、PVC密封、无中涂面漆、整理报交、空腔注腊等几个重要的工艺。

喷涂线:水油性喷漆 节能环保

在涂面漆环节,首先由剑形刷机器人对车身表面进行全面清洁,随后由全自动喷涂机器人对内外表面进行机器人高仿性全自动静电喷涂。面漆生产线采用全自动喷涂机器人,使油漆涂层质量更加可靠稳定。

搬运线:128台机械臂,精准混换

在南京工厂的总装生产线,整车吊架可以在离地10cm到4.5m的范围内进行升降控制,安排工艺时可以不受车身高度的限制,在人机工程学方面也可以做到尽善尽美。

组装线:底盘车身无缝合装

以总装环节中最为复杂的底盘与车身合装线为例,这一工位主要负责将预装好的底盘模块和车身进行合装,因此也被称为marriage工位。

NO.2丰田集团

丰田式生产一直被全世界所推崇。众所周知,支撑丰田生产的两大核心是准时化和自动化。今天,小编为大家分享下国内广汽丰田南沙整车厂的自动化生产过程,了解一下拥有十几万汽车类型的丰田,是如何在少量库存的前提下快速完成组装、交付的。

冲压线:1500兆帕冲压高强度钢材

丰田南沙工厂的冲压车间总投资额为12亿,占地面积4.6万平方米,共有6条冲压线,15台冲压机。

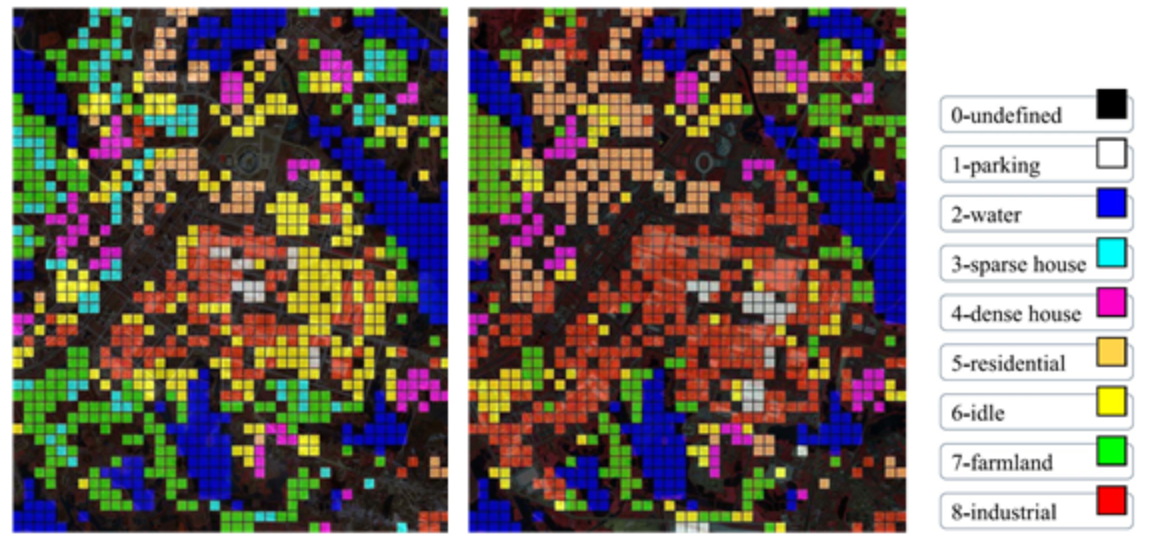

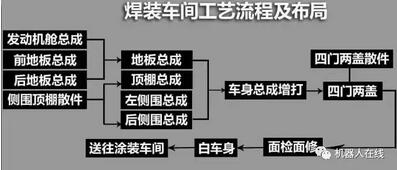

丰田南沙工厂焊接车间工艺流程和布局

车间里采用点焊,螺柱焊及二氧化碳保护焊等常规焊接方法。车身骨架在进入主焊接线前需要在自动线区域进行自动化焊接,该区域也是整个焊装车间主要亮点之一。

涂胶线

喷涂线

搬运线

丰田生产方式的两大支柱是:JIT和自动化,JIT的意思是Just in Time,在必要的时间内,只生产满足市场需求的必要数量的产品放置库存积压。“自动化”的含义是生产过程中出现异常时立即停止,不生产不合格产品。

门型搬运走廊

总装车间占地约8.6万平方米,采用两班生产模式,整个车间划分为物流区域,SPS区域和生产线区域三大部分,共有7调装配线,3条分装线。

出场检测

检查线车间时独立于四大造车工序之外的。各大车厂之间,总也逃不过冲压,焊接,涂装,总装,但车辆装配完成后的产品检验,弹性就很大了。

NO.3雷诺日产三菱集团

在世人印象中,世界上最强大的汽车企业不是大众集团就应该是丰田。只有他们能跻身年销千万的超级汽车企业集团。

接下来或许就轮到通用或福特?非也,能达成年销千万战绩的,这个地球上还有一个汽车集团,那就是雷诺-日产-三菱联盟。

尽管严格来说,目前该联盟还是战略伙伴(Strategic Partnership)关系,而非一个独立的集团公司。

其中有着造车经验120年的雷诺在中国的所有车型均符合欧洲安全水平,无论是国产双车2018款科雷傲、科雷嘉还是进口车型新雷诺卡缤和ESPACE,都达到E-NCAP五星标准。下面我们一起来看下雷诺汽车生产线。

冲压线

从冲压到焊装,再从涂装到总装,雷诺自动化程度非常高的车间流水作业,最终诞生。

冲压线

焊接线

从一块由供货商供给的铁皮铁板,剪裁成制作板。然后冲压车间进行生产,将冲压好的配件传动到焊装车间进行焊装,每辆车大概有4000个焊装点。涂装的部分的技术要求是最复杂的,里面分了七八个分车间。

焊接线

喷涂线

雷诺为了确保生产出最好的车辆,在喷涂等方面都必须达到最高的水平。其中为中国生产ESPACE,使得这一车型在杜埃工厂的受重视程度远超其他在产车型。

也因此诞生了一些不同于常规生产的特殊步骤,在常规检测的基础上,甚至还需要在漆面找有没有更小的颗粒,才能够确保符合中国客户的要求。

装配线

出厂检测

NO.4通用集团

一说到通用,你最先想到的是别克?还是雪佛兰?通用汽车公司是世界上最大的汽车公司,年工业总产值达1000多亿美元。它是由威廉·杜兰特于1908年9月在别克汽车公司的基础上发展起来的,成立于美国的汽车城底特律,现总部仍设在底特律。

小编带你探访上汽通用武汉工厂自动化生产线,一睹通用汽车制造过程。

冲压车间-开卷线1

在焊接工艺进行之前,需要将诸多强悍骨架进行拼合,通用汽车运用了大量轻量化高分子材料结构胶,包含 127.6 米结构胶及 32.5 米油漆胶。

冲压车间-开卷线2

焊装车间: 自动化滚边

焊装车间:自冲铆钉

焊装车间:焊接总拼线

焊接车间运用了先进的焊接工艺,包括激光钎焊、等离子钎焊以及 Arplas 焊等。

焊装车间:焊接总拼线

车顶盖部分采用激光钎焊,利用激光高能量快速加热完成顶盖钎焊,对板材变形影响小,强度高,安全性更高,而且有利于提高车体防水密闭性能。同时,这项新工艺改变了车顶原始沟槽加密封条的设计。

焊装车间:激光焊

在底盘部分,为了更好的提升其刚性,设定了 1356 个焊点,同时还有 310mm 采用了激光拼焊的工艺。

涂装车间:电泳酸洗,进行防腐工作

涂装车间:机器人涂胶过程

涂装车间:三湿一烤

上汽通用武汉工厂二期项目油漆车间共采用各式机器人130台,车间自动化率达到76%,有效保证了产品质量的可靠性及一致性,极大改善了人机工程。此外,该车间以高质高效、低耗低排为设计方向,引进绿色锆系薄膜前处理、高泳透力电泳、Semi-3-WET机器人喷涂以及干式文丘里等前沿工艺与设备。

涂装车间:三喷一烘工艺

在车身涂装阶段,色漆I、色漆II、罩光清漆采用3-WET“三喷一烘”工艺,缩短了烘烤时间、减少了打磨工序,减少了能源消耗,降低了环境污染;与此同时,油漆车间采用内/外表面全自动油漆喷涂,赋予“探界者”更多科技感的同时,也有效地改善人机工程,减少人工劳动强度。

车身车间:自动化底盘车身拼装

车身车间内,还有先进的柔性化生产线。在车身总拼工位中,最多可满足 8 种车型的车身拼装,实现高柔性化生产。在这里采用了轻量化高密度机器人,单一工位内布置了 16 台焊接机器人。在焊接质量满足要求的同时,焊点也更加均匀。并且有效提高了工作效率,实现了高效生产。

PS:以上是小编给您带来TOP4汽车集团生产线解析(上篇),接下来我们还会陆续推出该系列,请各位及时关注。

时间:2019-02-24 22:30 来源: 转发量:次

声明:本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,不为其版权负责。如果您发现网站上有侵犯您的知识产权的作品,请与我们取得联系,我们会及时修改或删除。

相关文章:

相关推荐:

网友评论: